1、HPB-Ⅱ型秸稈壓塊機的總體設計

1.1 HPB-I型秸稈壓塊機存在的問題

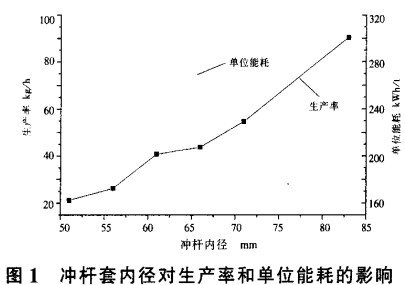

在長期生產、試驗中發現,HPB-I型生物質壓塊機存在著很多需要改進的問題,這些問題包括:①HPB-I型壓塊機液壓系統的設計沒有考慮秸稈成型的特點。由于秸稈松散,在開始壓縮階段所需壓力較小,在成型階段所需壓力較大,定量泵的使用使電機在成型的前半周期內負荷嚴重不足,在成型的后半周期內使電機滿負荷甚至短時間超載運行,影響電機的使用壽命,也影響了整個設備的出力。②油溫過高。在運行過程中發現,壓塊機每運行2—3 h就會由于油溫過高引起油缸內露而被迫停止工作。HPB-I型壓塊機用時間繼電器控制沖桿換向,成型周期較難控制。成型周期短,會造成沖桿運行不到前死點位置,使壓塊機不能正常工作;成型周期長,可以保證沖桿運行到前死點,但由于在前死點停留的時間段壓力最大,定量泵泵出的高壓油全部經過溢流閥流回油箱,造成功率損失。雖然一個成型周期內的時間很短,但由于液壓油的流量大和壓力高,因此該時間段造成的功率損失很大,這是引起油溫升高的主要原因。③生產率低。為了探索進料口與生產率及生產率和功耗之間的關系,作者根據HPB-I型生物質壓塊機的實際情況,選取6個沖桿套內徑水平(分別為51,56,61,66,71,83 mm),對其成型部件進行了改造:選取經自然干燥后含水率為12%~140/0.原料粒度為2~10mm的玉米秸稈作為試驗對象,成型密度為1.1t/m3左右,試驗結果見圖1。

試驗表明,該壓塊機單位能耗高,其能耗和成型設計參數有關。由圖1可以看出,沖桿套內徑的增大使生產率增加,單位能耗減少。因此,改進喂料設施,增大原料可喂入量是提高設備生產率、降低設備能耗的主要途徑。

1.2 HPB-Ⅱ型液壓壓塊機的設計

(1)液壓系統設計

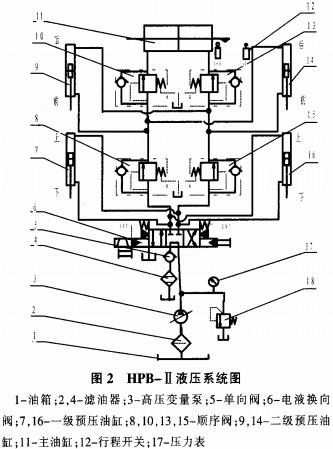

根據HPB-1型秸稈壓塊機生產、試驗結果,總結了液壓成型的規律和特點,并根據這些規律和特點進行了HPB -Ⅱ型生物質壓塊機的設計,在新設計的液壓系統中用變量泵代替了原來的定量泵,用行程開關代替了時間繼電器,為得到兩級預壓的目的,還相應地增加了順序閥,液壓系統見圖2。

(2)成型部件的設計

由沖桿套內徑對生產率和單位能耗的影響可知,沖桿套內徑是影響壓塊機生產率的關鍵因素。由于秸稈碎料的堆積密度很小(只有30~50 kg/m3),并且秸稈在進料過程中的填充率也只有0.6左右,因此,單靠增大沖桿套內徑來保證壓塊機的生產率是不現實的。取沖桿套內徑D=160 mm,長度=250 mm.要使生產率達到500 kg/h,則進入沖桿套內的秸稈量必須達到預壓量的9倍。為此,本機采用垂直和水平兩級預壓來輔助進料。

成型錐套的錐度和錐長是影響成型密度的關鍵因素之一。試驗結果表明:在成型錐套大、小端直徑確定的情況下,改變其錐度和錐長,成型密度將隨著錐度的減小和錐長的增加而增加:成型直徑不同時,成型錐套的大、小端直徑的差值相同時,成型直徑大的錐套的大、小端端面面積比減小(見表1),導致成型密度降低。因此,增加成型直徑的同時,應增加成型錐套大、小端的端面面積比,才能保證成型密度達到設計要求。當成型直徑為55~130 mm時,成型錐套的大、小端的端面面積比應在1.23~1.778為宜。HPB-Ⅱ型液壓秸稈壓塊機成型錐套選取的參數:大端直徑160 mm,成型直徑130 mm,錐長160 mm。

表1 成型錐套錐度、錐長與成型密度的關系

| 成型直徑/mm | 大端直徑/mm | 錐度° | 錐長mm | 密度g/cm3 |

| 55 | 61 | 8.53 | 20 | 1.0217 |

| 55 | 61 | 5.71 | 30 | 1.0539 |

| 55 | 61 | 4.50 | 40 | 1.0875 |

| 65 | 71 | 8.53 | 20 | 0.7256 |

| 65 | 71 | 4.00 | 50 | 0.7439 |

| 65 | 85 | 2.86 | 60 | 0.7679 |

| 75 | 85 | 11.31 | 25 | 0.8341 |

| 75 | 85 | 7.13 | 40 | 1.025 |

| 75 | 160 | 4.76 | 60 | 1.132 |

| 120 | 160 | 14.04 | 80 | 0.840 |

| 120 | 160 | 11.31 | 100 | 0.976 |

| 120 | 160 | 7.80 | 150 | 1. 107 |

| 120 | 160 | 5.44 | 210 | 1.207 |

| 130 | 160 | 8.53 | 100 | 0.951 |

| 130 | 160 | 6.58 | 130 | 1.087 |

| 130 | 160 | 5.36 | 160 | 1.172 |

HPB-Ⅱ型液壓秸稈壓塊機采用熱壓成型工藝,即將物料加熱到200℃左右,并施與一定的=壓力擠壓成型。圖3為HPB-Ⅱ型壓塊機結構簡圖,它是由風力輸送裝置、成型部件、動力裝置、2級預壓裝置、儲料斗、電氣柜、主油缸、油箱、加熱裝置、防護罩等組成。

該機的突出特點是增加了2級預壓喂人機構,液壓泵輸出壓力,通過電液閥、順序閥、行程開關控制,使雙出桿油缸帶動左右沖桿作往復運動。物料由風力輸送裝置送入儲料斗(旋風分離器)后進入下部的一級預壓室(垂直方向),物料在一級預壓油缸作用下預壓并被送至二級預壓室(水平方向);在二級預壓油缸作用下,將經過2次預壓的物料分別送至壓塊機兩端的沖桿套筒內。主油缸兩端的沖桿開始擠壓沖桿套筒內的生物質,使原料顆粒重新排列位置,并在調定溫度的成型套內發生機械變形和塑性流變。在垂直于最大應力方向上,粒子主要以相互嚙合的形式結合:在垂直于最小應力方向上,粒子主要以相互靠緊的形式結合,從而使生物質的體積進一步減小,密度顯著增大。成型棒內部咬合,外部焦化,具有一定的形狀和強度,并由兩端成型套簡中交替擠出,成為棒狀產品。

2、試驗結果分析

通過大型優化設計.HPB-Ⅱ型秸稈液壓成型機生產率可達400~500 kg/h,產品能耗60~80kWh/t,達到了預定的設計指標,如表2所示。該裝置保留了HPB-1型生物質壓塊機的優點,顯著地提高了磨損件的使用壽命,其維修周期可達200—300 h.并在成型套筒內安裝了可方便拆卸的耐磨鑄鐵套。與HPB-1型秸稈成型機相比HPB-Ⅱ型秸稈壓塊機還具有以下顯著特點。

表2 秸稈壓塊機試驗測試結果

| 原料 | 生產率kg/h | 單位能耗kwh/t | 成型棒密度t/m3 | 成型周期s | 維修周期h |

| 玉米秸稈 | 400~460 | 60~80 | 1.0~1.2 | 15~20 | 200~300 |

| 小麥秸稈 | 430~480 | 60~80 | 0.9~1.0 | 15~20 | 200~300 |

| 稻桿 | 440~500 | 60~80 | 0.9~1.0 | 15~20 | 200~250 |

N=PQ/ (60n)

式中P為泵的實際使用壓力,MPa;

Q為泵的實際流量1/min;

N為泵的總效率,可近似地取0.85~0.9。

該泵的選取符合秸稈成型的特點,即預壓縮時,秸稈松散,所需壓力較小而流量大,使一次預壓和二次預壓過程分別在1s和2 s內完成:在成型階段所需壓力較大時,其流量相對降低。整個過程不僅保證了成型壓力,而且使電機運行穩定,同時由于其輸出功率與負載工作速度和負載大小相適應,沒有節流調速那樣的溢流損失和節流損失.加之行程開關的使用使沖桿到達預定位置后迅速換向,所以系統工作效率高,發熱少,能耗低。

②該設備對原料粒度的要求大大放寬,玉米秸稈和稻草只需用鍘草機進行簡單切碎,長度小于30 mm的麥秸則不需要粉碎便可直接輸入成型機擠壓出成型燃料。這不但降低了粉碎秸稈的能耗,減少了生產環節和勞動力,還有效地提高了生產效率。

③生物質熱壓成型的基本條件是要有合適的成型溫度,螺旋式成型還要求原料的含水率小于13%。采用活塞套筒往復機構,原料的含水率在18%左右仍可正常成型,原料經過簡單的晾曬即可達到該含水率,不需要烘干,降低了原料烘干的能耗;在成型過程中,如果加熱溫度過高或原料含水率超標,就會發生“放氣”或“放炮”現象。為保證裝置運行過程中的安全性,在成型部件前部加裝了防護安全罩。

④該設備充分利用液壓傳動易于控制的特點,增設了兩級預壓機構,使生產率在很大程度上得到了提高。該設備采用風力自動上料機構,不僅節約了人力,同時也改善了勞動者的勞動環境。

3、結論

①HPB-Ⅱ型液壓秸稈壓塊機改進了HPB-l型液壓秸稈壓塊機的的不足。其中變量泵和行程開關的應用,適合秸稈成型的特點,使能量利用更為合理:液壓系統的發熱現象得到明顯的改觀,使液壓壓塊機比能耗大大降低,解決了螺旋式和機械沖壓式成型工藝存在的突出問題。

②HPB-Ⅱ型液壓秸稈壓塊機采用自動上料方式,節約了人力,提高了勞動生產率,也改善了勞動者的工作環境。

③HPB-Ⅱ型液壓秸稈壓塊機運行穩定,生產率可達400~500 kg/h,產品能耗為60~80kWh/t,該設備目前正處于中試階段。該設備的推廣應用,減少了農民荒燒秸稈造成的污染,有效地利用了秸稈類生物質,這對我國實現能源的可持續發展具有重要的現實意義和深遠的歷史意義。

三門峽富通新能源科技国产不卡做受视频生產秸稈顆粒機、秸稈壓塊機、飼料顆粒機、木屑顆粒機等生物質燃料飼料成型機械設備,同時我們也有大量的生物質燃料出售。