顎式破碎機發展至今已有100余年的歷史,隨著社會經濟的不斷發展,破碎機已廣泛運用于礦山、冶煉、建材、公路、鐵路、水利等部門,充當著極為重要的角色。

目前國內外有許多公司生產多種系列不同型號的顎式破碎機。破碎機機架是整個破碎機零部件的安裝基礎。它在工作中承受很大的沖擊載荷,它的機重占整機很大比例(對鑄造機架為50%左右,對焊接機架為30%左右),而且加工制造工作量非常大,成本高,易破壞,而且機架的強度和剛度,對整機性能和主要零件壽命均有很大影響。如果使用不當或超負荷運轉,很容易造成機架撕裂,大大縮短使用壽命。

國外從20世紀中后期便開始利用計算機仿真優化技術對顎式破碎機進行仿真優化分析,研制生產的破碎機整體性能較高。而我國顎式破碎機機架的設計基本上采用傳統方法,即在破碎腔尺寸已定的情況下,通過類比法,按經驗確定其前、后、側壁的截面形狀和結構尺寸。采用這種傳統的方法,具有一定的盲目性,很難準確地設計出既經濟又滿足強度要求的機架。

近年來由于計算機的發展和計算仿真技術在工程領域的廣泛應用,雖然已有不少破碎機生產企業采用仿真技術進行新產品的開發和研制。但總體性能仍然很難達到西方國家知名公司的產品。因此,我國許多有經濟實力的礦山、冶煉、建材等企業,優先選購外國顎式破碎機。但由于引進設備時選型不夠準確,加上使用過程中維護不到位等,造成進口設備過早損壞,給企業造成很大經濟損失。

本研究針對某鉬礦公司進口瑞典Sandvik公司生產的CJ411顎式破碎機在使用過程中機架開裂破壞問題,利用有限元計算分析軟件ANSYS對機架進行數值模擬分析,找出破壞主要原因并進行修復改進。修復改進前后機架數值模擬分析對比表明提出的改進措施有效,修復效果良好。本研究不僅在設備再利用方面為企業節約了生產成本,也可為企業在引進設備的合理選型提供指導,更為我國顎式破碎機生產廠家在破碎機機架設計和改進方面提供參考。

1、機架破壞原因分析

1.1 CJ411顎式破碎機幾何構造

Sandvik顎式破碎機是一種易于調整破碎粒度尺寸、具有較深且對稱的破碎腔的復擺式破碎機。機架由兩塊軋鋼側板、機架兩端中空鑄鐵鑄件和動顎組成。CJ411顎式破碎機整體幾何構造如圖1、圖2和圖3所示。

1.2CJ411顎式破碎機機架數值模擬

為詳細分析CJ411顎式破碎機破壞原因,利用ANSYS軟件對其機架進行數值模擬分析。由于缺少其原始設計詳細幾何參數,通過測繪的機架原型得到機架主要尺寸。考慮到機架的對稱性,建模時建立一半模型。同時根據破碎時受力特點,且主要對象為機架,建模時省略慣性輪,并忽略軸承、破碎腔前后壁、動顎、定顎等部件的幾何細節(如倒角、螺栓等)。有限元計算幾何模型如圖4所示。

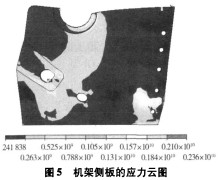

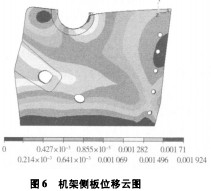

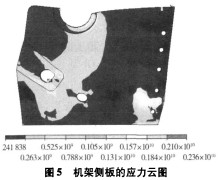

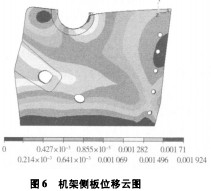

該鉬業公司將CJ411顎式破碎機主要用于破碎鉬礦石,因此通過對現場隨機抽取的鉬礦石制作試樣并進行壓縮破壞試驗,測得抗壓強度為40 MPa,作為施加載荷的主要依據。采用SOLID92單元進行自由網格劃分,同時根據實際工作狀態設定邊界條件,建立有限元計算模型,進行靜態數值模擬,計算主要結果如圖5、圖6所示。

1.3 CJ411顎式破碎機機架破壞原因分析

圖7為Sandvik公司給出的側板和橫梁有限元分析預測應力圖。從圖5和圖7對比可知,建立模型所得應力圖與Sandvik公司給出的應力圖吻合良好,說明本文建立計算模型正確,數據可靠。

結合圖5、圖6、圖7及實際破壞裂紋位置圖8,同時考慮該破碎機的實際工作狀況,分析得出導致機架破壞主要因素如下:

(1)工作時機架橫梁與側板焊接連接限制了橫梁的小角度轉動(圖6),于是在機架橫梁和側板局部出現相對較高應力區域,同時在機架前端固定支座部位出現應力集中現象(圖5)。這是導致機架破壞的內在因素。

(2)機架橫梁和前壁是鑄造構件,在鑄件內部不可避免的會有氣泡、雜質等缺陷存在,這就為微裂紋的產生創造了條件,一旦應力達到一定值缺陷就會演變為裂紋源,進而形成裂紋。

(3)調查發現,該機破壞前都是因為礦石中混雜有超硬物質(如鐵塊)而造成機器卡死,同時導致裂紋迅速擴展。這說明過載保護裝置——連接板沒有起到保護作用,因此在出現意外過載時受到嚴重破壞的只能是機架。

(4)資料表明,該機型適于破碎強度低于35MPa的礦石,而實際運行時破碎的鉬礦石破壞強度實測值為40 MPa,且破碎粒度接近該機型設計上限。此外該公司為追求產量,實行設備不間斷全天候運行,沒有采用定期無故障主動停機檢修的維護措施。長期超負荷運轉也是機架破壞的很重要因素之一。

綜合以上因素可知,機架破壞的主要原因是意外載荷促使破碎機處在高應力條件下鑄造構件缺陷演化萌生裂紋,長期超負荷運轉的高交變應力環境方便了裂紋快速增長,最終導致機架疲勞失效。

2、機架修復改進與有限元分析

2.1機架修復改進

由于進口設備價格昂貴,有必要對其進行修復,但起初采用在出現裂紋的區域進行焊接并加厚的措施,未能起到較好修復效果。修復后在不改變工況時僅運轉一周便在焊縫附近產生新的快速擴展裂紋。

因此必須采用新的措施進行修復改進。根據分析,只有避免高應力區域和存在潛在缺陷的區域重合,才能消除引起機架疲勞破壞的裂紋產生,從而延長破碎機使用壽命。修復改進措施:將高應力區域的鑄造構件用碳鋼焊接件代替,既提高強度又減少潛在缺陷;橫梁和機架的連接由鑄件焊接改為螺栓連接,減輕工作中機架和橫梁間的相互制約作用,降低結構內部附加應力。

具體步驟是先將橫梁從機架上割下來,然后用鋼板將所挖機架部分用鋼板補上,再將所焊接橫梁與機架用螺栓連接起來,為了克服螺栓孔的應力集中,在打孔處增厚鋼板,保證機架不會由于螺栓孔應力集中造成機架破壞。機架切除橫梁后的構架如圖9所示,圖10為碳鋼焊接橫梁雛形。

2.2機架修復改進前后模擬對比分析

為預測修復改進效果,利用ANSYS有限元分析軟件對改進后的機架進行有限元分析,可以得到機架側板的位移云圖和應力云圖如圖11,圖12所示。

對比改進前后的應力、位移云圖,可以清晰地看到在原機架出現裂紋的區域應力明顯降低,但其它區域某些部位應力有所增加(譬如橫梁),說明應力分布發生了改變,薄弱部位的應力降低,而強度較高部位應力上升,這也是我們希望的結果,既可充分利用材料,又能大大降低機架破壞的機率。

3、結論

通過對瑞典Sandvik公司生產的CJ411顎式破碎機進行有限元數值模擬分析,揭示了機架破壞的主要原因是意外載荷促使破碎機處在高應力條件下鑄造構件缺陷演化萌生裂紋,長期超負荷運轉的高交變應力環境方便了裂紋快速增長,最終導致機架疲勞失效。并以此為依據對機架進行了修復改進,在原工況下運行數月,未出現新的裂紋。可見,修復改進方法是切實有效的。

結合本研究結果,對合理有效使用破碎機提出如下幾條建議:①應根據實際工況準確選型;②正常運行期間要確保自我保護裝置切實有效;③加強設備維護,避免超負荷運轉。只有這樣才能使設備達到設計使用壽命,為公司創造更多效益。同時本研究結果也可為我國破碎機生產廠家和科研單位在機架設計和改進方面提供參考。

三門峽富通新能源銷售顆粒機、顎式破碎機、破碎機、圓錐式破碎機等機械設備。