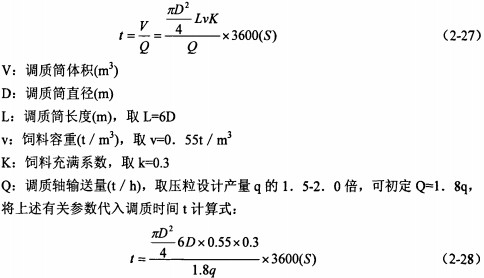

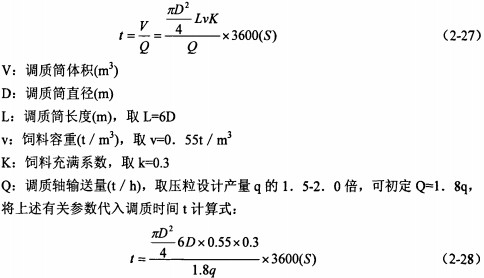

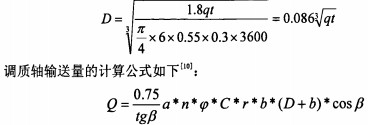

2.7.3調質簡直徑

調質時間:

其中:

a:葉片寬度

p:葉片安裝角

r:物料容積

n:葉片軸轉速

:充滿系數

C:調質修正系數

b:葉片寬度

D:葉片軸直徑

很顯然,對于一臺選定產量q的

顆粒機來說,調質時間t對D影響很大,為了便于設計,一般取t=15秒。

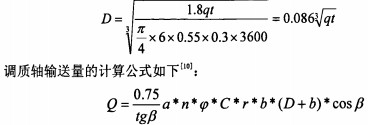

2.7.4調質軸轉速

物料進入壓粒室前的蒸汽調質工藝使物料熟化、消毒,以使制粒品質更好。物料調質的質量與調質簡直徑及調質軸轉速有關。要設計合理的調質簡直徑及調質軸轉速,需從調質時間t考慮,除了加蒸汽滿足要求外,調質時間長短就很重要了。傳統顆粒機調質時間為9-20秒,現在新的理論提出20-60秒,特別加工水產飼料時,調質時間就更長些。

調質軸主要由軸頭不銹鋼管和葉片組成,葉片的形式有許多種,都是為了增強飼料與蒸汽的攪拌效果。調質軸轉速高低對攪拌效果影響很大,速度太高,物料熟化時間短,還沒有完全糊化就被送進壓粒,飼料品質不理想,反之調質時間過長,損失過多維生素,流動性差,含水率偏高,影響壓粒性能和冷卻效果。調質軸轉速受許多因素影響,不能直接用公式推導計算,一般取l00-300r/min范圍,若配有變頻器,使調質軸轉速可變,根據不同飼料所需調質時間不同而改變調質軸轉帶,使飼料熟化效果達到最佳狀態。另外,生產水產料的顆粒機配有2或3個調質筒,目的也是為了延長調質時間,使物料充分熟化,適合水產養殖的特殊要求。

2.8喂料

螺旋輸送機

裝在顆粒機頂端的喂料螺旋輸送機是用來根據壓粒產量大小調節物料輸送量的。所以設計該輸送機要可變速,辦法兩種:采用帶減速器的電磁調速片機驅動或減速電機由變頻器控制,前者技術難度不大,成本低,而后者結構緊湊,而成本高。螺旋軸葉片有的采用全葉片變距結構,有的采用單葉片安裝結構,前者送料時有脈沖性,對壓粒有一定影響,但殘留量少,而后者剛好相反,同全螺旋葉片結構時它的軸轉速比前者高。目前許多顆粒機絕大多數采用全螺旋葉片變距螺旋軸結構,在該軸出料口處焊上4個單葉片撥料就可以減少物料的脈沖性,輸送量準確是這種結構螺旋軸的一大優點。

全螺旋葉片輸送機的輸送量Q計算:

式中,S:螺距(m)

D:螺旋直徑(m)

n:螺旋軸轉速(r/min)

v:飼料容重,v=0. 55t/m3

k:充滿系數,一般取k=0. 8-0. 95

2.9蒸汽

使用蒸汽制粒,能有效地提高顆粒機產量,改善顆粒品質。蒸汽是調質時水分添加的來源,也是飼料中淀粉糊化的熱源。在調質過程中添加一定量的蒸汽,既可殺滅飼料中的一部分細菌,又可以稀釋飼料中的天然粘結劑,使物料中的每一微粒外部形成一層很薄的含水層,利于物料糊化,便于制粒。若蒸汽量小了,顆粒機產量低,壓模、壓輥磨損快,產品表面粗糙,粉化率高;若蒸汽量過大則會導致顆粒機堵塞,影響生產率,打通模孔時易損傷模孔內壁,影響顆粒飼料的加工質量。

蒸汽是由鍋爐在給定的壓力下產生,并以飽和蒸汽狀態提供。

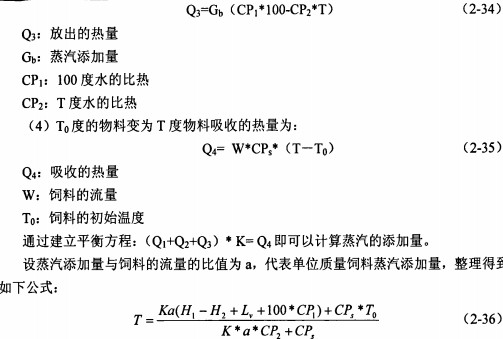

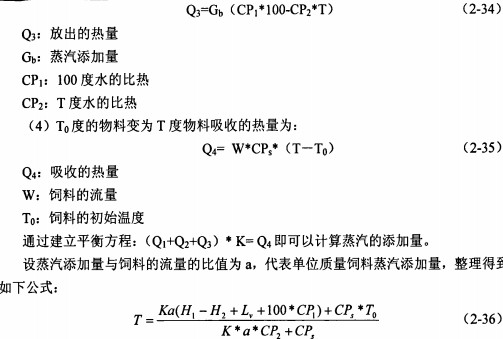

蒸汽壓力、蒸汽添加量、物料溫度的相關計算如下:

(1)壓力為Pl的蒸汽,降至壓力為lKg/crri3、溫度為100度的水蒸汽放出的熱量為:

q=Gb(Hl-H2) (2-32)

q:放出的熱量

Gb:蒸汽添加量

H1:壓力為P1的蒸汽的焓

H2:壓力為lKg/cm3的蒸汽的焓

(2) 100度的水蒸汽變為100度水放出的熱量為:

Q2=GbLv (2-33)

Q2:放出的熱量

Gb:蒸汽添加量

Lv:單位蒸汽汽化潛能

(3) 100度的水變為T度水放出的熱量為:

飽和蒸汽從鍋爐房流向顆粒機的過程中,會損失部分能量,并形成冷凝水。在設計合理的系統中,通過分汽缸和疏水器的作用,將冷凝水和懸浮物在進入顆粒機調質器前收集起來,再流回鍋爐或直接排放到外界。管道越長,損失的能量越多,形成的冷凝水也就越多,而冷凝水越多就越難以除盡,從而降低了蒸汽質量。比較合理的蒸汽系統設計見圖1.7。其中進汽管徑不小于1.5英寸,汽水分離器與顆粒機相距3米左右,不宜太遠。蒸汽的壓力和流量通過調節汽水分離器后的各個進氣截止閥來實現。進汽管徑不宜過細,否則因為流量不足不能滿足生產需要。一般來說,每小時產量5噸時進汽管徑不小于1.5英寸,每小時產量10噸時進汽管徑不小于2英寸。

2.10本章小結

本章的主要工作如下:

(1)建立了物料高度與生產率的計算公式;

(2)對環模、壓輥的結構進行了分析,對相關結構參數進行了計算,并分析了環模轉速、環模與壓輥結構參數對生產效率、加工質量的影響,明確了在第四章將進行相關試驗研究;

(3)對調質簡直徑、調質軸轉速、料螺旋輸送機喂料量以及蒸汽用量進行了分析計算,并對相關的結構進行了分析;

(4)對環模顆粒機傳動方式進行了分析,并針對雙級傳動同步控制問題從電氣、機械兩方面提出了相應的解決方案。

三門峽富通新能源銷售顆粒機、

秸稈壓塊機、飼料顆粒機、木屑顆粒機等生物質燃料飼料成型機械設備,同時我們還有大量的生物質顆粒燃料出售。