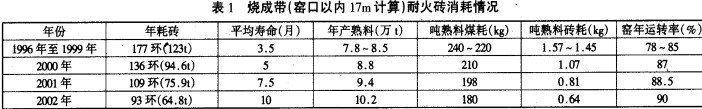

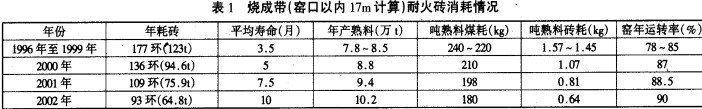

某公司有1條Ø2. 5m/2. 8m×44m帶五級旋風預熱器回轉窯,1995年點火投產。近3年來,熟料年產量穩定在9.3~10.3萬t,回轉窯年運轉率達87%~90%,燒成帶耐火磚平均更換周期由3年前的3.5個月,逐步提高到了6個、8個月直至去年的10個月,可以達到同類窯型較好水平。

取得上述成績,固然涉及因素很多,但在總體生產工藝變化不大的情況下,我們覺得與具有高粘結性能的DK高溫膠泥在窯襯砌筑中的成功應用是密不可分的。

耐火磚砌筑原來采用的是普通耐火泥(也用過高溫耐火泥),起初的4、5年中,燒成帶窯襯壽命低,最長的僅4個月,短的10多天,耐火磚會出現抽簽掉落,拆除耐火磚時還會發現磚有打斜錯位情況(每環端面呈鋸齒狀);2000年經同行推薦,開始采用DK高溫膠泥砌筑窯襯,第一次僅用于燒成帶易紅窯的一段(約5m長),運行4個多月后,在檢修拆除耐火磚時發現,耐火磚打斜錯位的情況消失了,整環耐火磚粘結一體,且較牢固,人工拆除也比以前費勁,拆下的火磚也較結實牢固(以前的較為疏松)。以后開始逐步擴大使用面,至2002年初大修中自窯尾煙道、回轉窯、冷卻機等所有耐火磚酌砌筑已全部采用此種膠泥。幾年來,回轉窯窯襯的壽命逐年提高,耐火磚的噸熟料消耗逐年降低(見表1),回轉窯燒成帶耐火磚品種一直使用的是磷酸鹽磚,其它生產工藝條件變化不大。

1、DK高溫膠泥的使用特點

(1)粘結力強,易使耐火磚之間及耐火磚與鋼板之間粘結形成一體。由于耐火磚粘結一體,一方面使高溫氣焰不易滲入磚縫侵襲至整塊磚表面及窯簡體上,減弱了磚的熱侵蝕及熱疲勞程度,有利于延長磚的熱壽命,同時也大大減少了筒體的熱損失及能有效防止大面積紅窯;另一方面回轉窯在煅燒運行過程中耐火磚之間因熱膨脹產生的擠壓力及窯體旋轉扭曲產生的機械作用力能相對均勻地分散到每一環及每一塊磚,從而有效減緩整體窯襯的機械疲勞速度,有利于延長耐火磚的機械壽命,同時還能在耐火磚整體較薄(最薄曾達4cm)時,確保安全運行不易垮落。

(2)適應性強,無論何種品質的耐火磚均能砌筑,且效果好(如砌筑煙道壁及窯門拱圈等)。

(3)硬化快、無需烘干。磚縫泥漿的硬化速度夏季1小時以內、冬季3小時以內。

(4)配制及應用無特殊要求,便于操作施工。

2、施工中應注意事項

(1)冬季配制應偏稠些。由于冬季此膠泥硬化時間長些,以防磚縫泥漿較長時間受擠壓后流失過多而髟響整環耐火磚與窯簡體的貼緊程度。

(2)砌筑時應確保膠泥均勻地布滿耐火磚的5個接觸面。

(3)整環耐火磚收口時若需用鐵板鍥緊,鐵板應拌滿膠泥。

DK高溫膠泥相比回轉窯窯襯成本來說是極小的一部分,但若能靈活正確的使用,發揮其特有的作用,會給企業帶來不可低估的效益。

三門峽富通新能源銷售回轉窯、烘干機、干燥機、氣流式烘干機等設備。