目前,國內水泥行業在水泥粉磨時對于將礦渣、熟料進行分別粉磨以激發礦渣活性的生產工藝,已形成共識。對礦渣粉磨采用的設備及系統主要有:球磨機開路系統、球磨機+選粉機閉路系統、球磨機+輥壓機系統、立磨系統等。

球磨系統的特點是產量低,電耗高;而立磨系統雖電耗低、產量高,但投資大,不為中小水泥廠所接受。

我公司與國內幾所院校歷時五年,開發出了具有自主知識產權的KHM臥輥磨,成功地應用于礦渣的超細粉磨。經實際使用,具有產量高、電耗低、結構合理、便于使用和維護、價格較低的特點。

1、臥輥磨的結構原理及性能特點

1.1 結構和工作原理

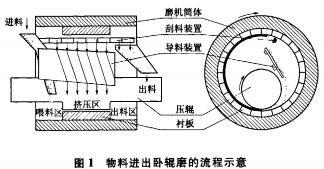

臥輥磨主體是由一個支撐在托瓦上的回轉簡體與貫穿其中的壓輥組成,簡體外有罩殼防護,筒體一端固定有傳動大齒圈,側面為傳動系統和給壓輥施壓的液壓油缸。磨機筒體在傳動裝置的驅動下以超臨界轉速運轉,磨機筒體內按物料的流向分為喂料區、粉磨(擠壓)區和出料區。

如圖l所示,物料從進料口落入磨機喂料區后,在離心力的作用下,迅速貼附在筒體的內壁,被帶到筒體上部,經刮料裝置刮下,沿導料裝置向下滑落,同時向磨機出口方向移動一定距離后進入擠壓粉磨區。在粉磨區為了保護磨機筒體,在簡體的內肇鋪設有耐磨襯板,物料在壓輥和襯板之間受到擠壓,被擠壓后的物料次上升到筒體頂部被刮料裝置刮下,經4~6次擠壓后,將一部分物料直接擠壓成細粉,另一部分物料顆粒產生了裂紋,在出料區經出料溜槽排出磨外,進入選粉機進行分選,成品被后續的除塵器收集下來,粗粉回到磨機進料端與原料一起再次入磨,如此往復。

物料在磨內受擠壓的次數可通過調節導料裝置的角度來實現,以保證系統在適當的循環負荷下運行,最大限度地提高粉磨效率和設備運行的平穩性。

1.2性能特點

1)節能。生產同種物料的能耗是球磨機的50%;

2)設備運行平穩,產質量指標穩定,無需經常更換耐磨材料,且輥面在正常磨損范圍內對產量沒有影響;

3)磨耗低,無研磨體,無需介質,易損件少;

4)占地面積小、土建投資少、施工周期短(磨機長度是同直徑球磨機的1/3);

5)噪聲低、無需防噪聲設施;

6)物料在磨外循環,有利于除雜,對含鐵量高的物料,有著獨特的適應性;

7)出磨物料溫度升高幅度很小,不需要噴水,一般也不要助磨劑;

8)系統流程簡單,有助于提高設備運轉率;

9)工藝靈活:同一臺設備可根據市場情況生產不同種物料,僅需10min就可實現兩種物料的轉換。

2、應用實例

2.1工藝流程

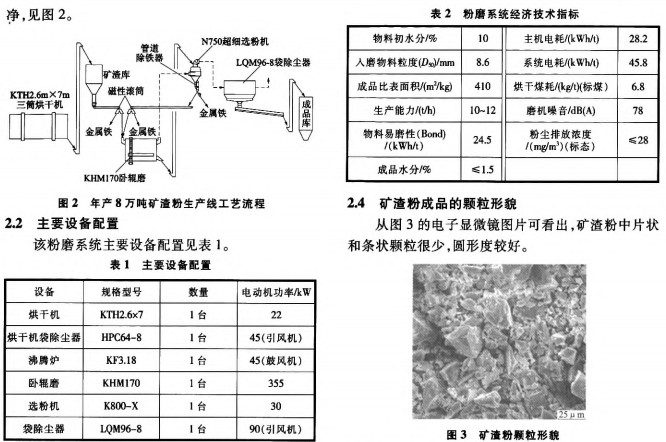

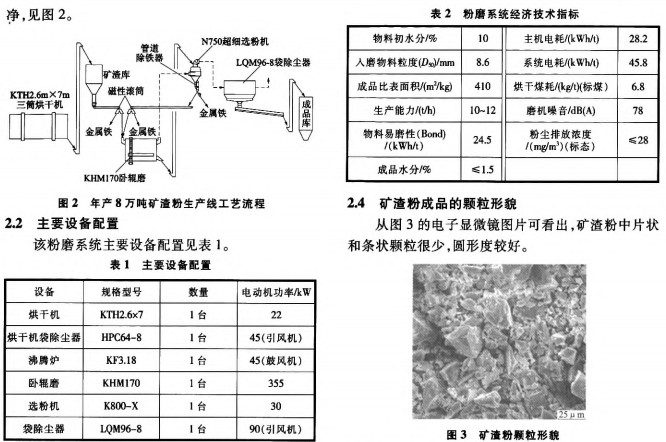

江蘇鹽城大豐某水泥廠年產8萬噸礦渣粉生產線于2010年6月底試運行,8月投入生產,共運行近一年時間。該生產線主機采用l臺KHM170臥輥磨,礦渣經KTH2.6mx7m烘干機烘干后,經提升設備入礦渣庫。經庫底電子計量秤輸送入臥輥磨,入磨前進行除鐵;確保主機的安全運行,在磨內受擠壓后的物料出磨經選粉機分選后,粗料在回磨的過程中再經過一次除鐵,可確保從礦渣中剝離出的金屬鐵被清除干凈,見圖2。

2.3使用后取得的效果

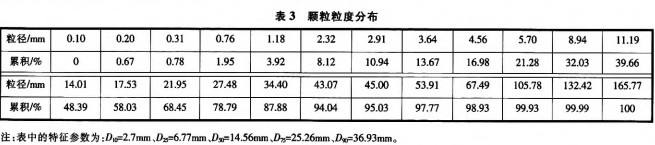

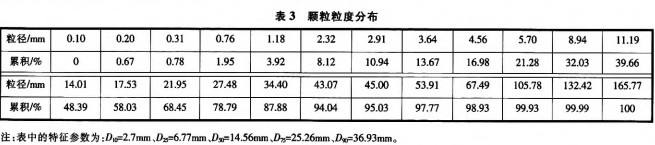

設備穩定運行近一年,僅中途停機處理一次易損件壓輥的耐磨層補焊,其余正常。經權威第三方對系統進行了現場標定,經濟技術指標見表2。

3 系統設計的注意事項

1)在原料人口處的振動篩上方設有篩網,保證<10mm的物料進入磨機;

2)在磨前設有一道除鐵裝置,選粉機的回料經管道式除鐵器再次除鐵,保證從礦渣顆粒中剝離出的鋼鐵顆粒及時分離出來;

3)為了能隨時觀察磨內物料的流量,采用皮帶秤計量將選粉機的粗料送回磨頭;

4)系統中要注意選粉機、袋除塵器及其系統的鎖風,漏風系數小于5%;

5)所有物料管道內壁要有耐磨襯板;

6)如在北方地區,管道和相關設備表面要進行保溫;

7)1藝布置盡量緊湊,并考慮檢修空間。

4、結束語

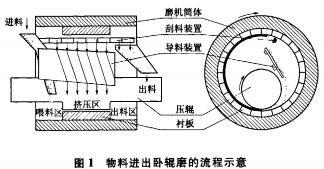

利用臥輥磨粉磨礦渣,最大的優勢是節電,單位電耗比球磨機下降30kWh/t左右,同時顆粒形貌好,綜合效益顯著,值得中小水泥廠采用。

三門峽富通新能源生產銷售顆粒機、球磨機、雷蒙磨等機械設備。